我國主要的發電形式由火電、水電、風電、生物質和地熱發電構成。隨著工業物聯網、工業4.0、“兩化深融”和“互聯網+”等模式的提出和發展,設備管理與互聯網的融合發展,電廠設備管理模式升級既是大勢所趨,也是提升企業管理水平和設備運營效率的內在要求。因聯設備健康管理系統,能夠幫助電力行業企業設備實現遠程實時監控,避免非計劃停機,避免生產中斷和人員安全事故的發生。因聯科技基于數據感知、大數據分析、云平臺智能應用的預測性維護解決方案,能夠精準判斷設備運行狀態,智能預警,智能診斷,智能報送設備故障原因,實現設備狀態可控,保障安全高效生產,降低運維難度。

巡檢難度大

設備密集,種類多,較分散

高溫環境,巡檢難度大

安全事故

高溫設備隨之而來的人身安全隱患

備件庫存壓力大

無法預測設備運行故障,定期檢修

造成備品備件壓力大

經濟損失大

工業設備價值大,維護成本高,壽命周期有限

一旦發生故障造成非計劃停機,則造成嚴重經濟損失

高度依賴專家經驗

設備運維依靠經驗豐富的專家

設備診斷經驗和知識無法得到有效復制和傳承

數據價值無法最大化發揮

海量工業設備運行數據無法充分挖掘

設備劣化趨勢無法預測,無法對設備進行視情維護

設備預測性維護

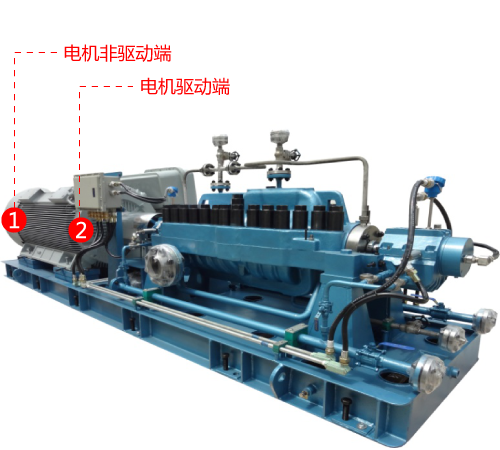

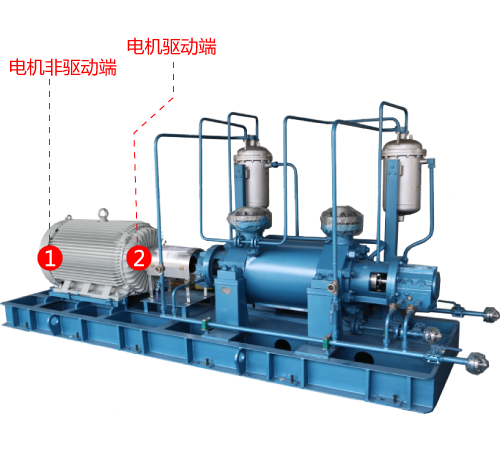

實時掌握設備運行狀態,有效避免各類泵、給水加熱器、凝汽器、管道泵等大型電力設備發生非計劃停機,主動預防設備故障,保證連續生產。提升設備維修效率

電力生產設備的多樣化、復雜化導致維修困難且維養費用高昂。該方案能準確定位設備故障,避免過維修和欠維修,降低25%維保成本。降低巡檢人力成本

該方案適應電力生產環境非結構化程度高的各類復雜場合和惡劣環境條件,可降低30%日常停機維護時間,減少人工巡檢頻次和強度。合理配置零部件庫存

通過大數據指導電力企業備件的安全庫存、訂貨點及訂貨量,從而優化備件庫存結構,防止備件供應脫節,同時減少不必要的儲存成本。杜絕現場安全事故

通過將設備數據與因聯的預測模塊和分析工具相結合,實現機組狀態全方位預判,有效避免因惡劣工況及或設備故障造成的傷亡事故。專家經驗數字模型化

專家知識+機理模型,有利于將之前無法準確傳承的設備運維知識和經驗進行數字化,形成可復制、可封裝的設備數字模型、故障特征案例模型。

為電力企業提供一屏三端式解決方案,幫助客戶快速、低成本部署業務,利用高彈性、高可靠、安全防護的特點,提供端到端的服務支撐,通過物聯網、大數據分析和AI算法服務,助力電力企業實現安全生產智能運維

-更精準報警

融合自適應閾值預警和趨勢預警算法-更高可靠通訊

自組織網格型無線協議,保證至少2條有效路徑-更高效診斷

智能診斷+專家診斷雙支撐,準確率高達90%以上

|

|

|

|

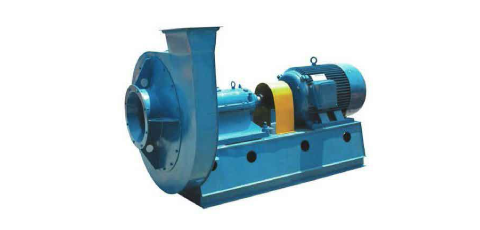

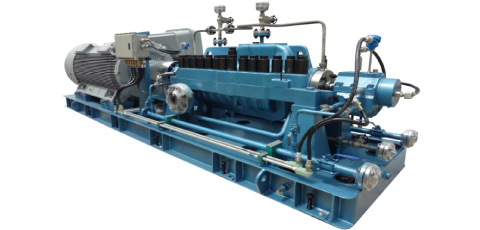

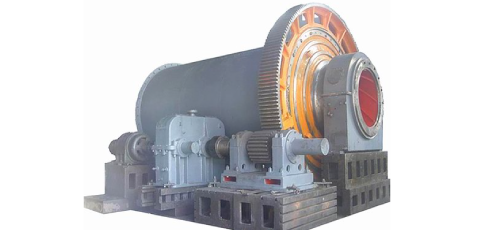

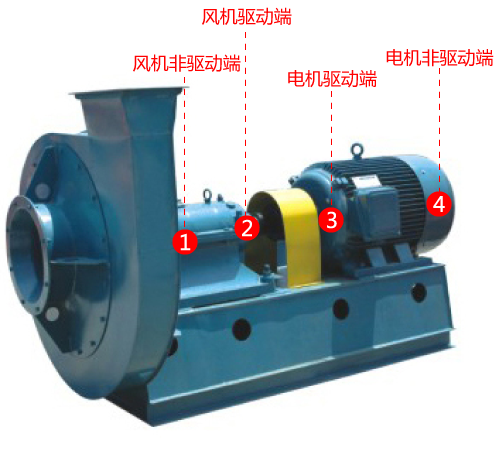

| 送風機 | 給水泵 | 凝結水泵 | 磨煤機 |

|

|

|

|

| 灰渣泵 | 密封風機 | 一次風機 | 引風機 |

|

|

|

|

|

|